کاربرد سطوح آبدوست و آبگریز در صنعت

تاریخچه سطوح آبگریز

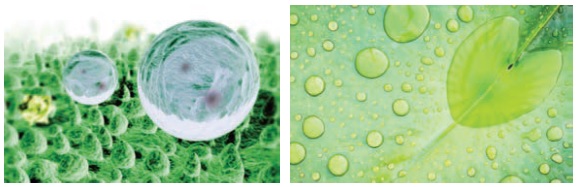

سطوح خود تمیز شونده آبگریز اولین بار با کشف ریزساختار برگ نیلوفر آبی که بر خلاف ظاهر صافش، دارای سطحی زبر در مقیاس میکرو و نانو است، مورد توجه قرار گرفت. در این گیاه، آب به محض تماس با سطح به شکل قطرات کروی تجمع یافته و با لغزش از روی سطح ذرات آلودگی و خاک را با خود از روی سطح میزداید. بنابراین سطوح خود تمیز شونده آبگریز با ساز و کاری مشابه با برگهای نیلوفر آبی، علاوه بر دفع آب از روی سطح خود توانایی دفع آلودگیها شامل ذرات جامد، مایعات آلی و آلودگیهای زیستی را نیز دارند . شکل (1) : تصویر قطره آب بر روی برگ نیلوفر آبی، ذرات آلودگی روی قطره آب میچسبند و از سطح جدا میشوند :

تعریف سطوح آبگریز

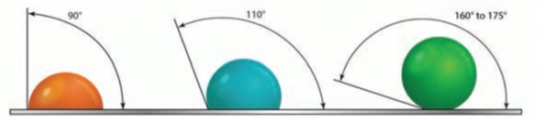

یکی از عوامل تعیین کننده در میزان تر شوندگی (Wettability) یک سطح، زاویه تماسی مایع با آن است. زاویه تماس برای یک مایع (قطره)، در فصل مشترک فاز جامد و مایع، در محل تماس قطره مایع با سطح جامد تشکیل میشود. هرچه زاویه تماس به صفر نزدیکتر باشد تر شوندگی بیشتر و با افزایش زاویه تماس میزان تر شوندگی سطح کاهش مییابد . شکل (2) : زاویه تماس یک قطره با سطح آبگریز: برای زاویه بزرگتر از 90 درجه سطح آبگریز و برای زاویه تماس بیشتر از 150 درجه، سطح فوق آبگریز نامیده میشود :

روشهای دستیابی به سطوح آبگریز

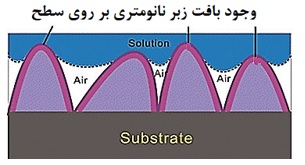

زمانی که یک سطح دارای بافت زبری در مقیاس نانومتری باشد، فصل مشترک بین هوا و آب در یک قطره که بر روی سطح قرار گرفته است، افزایش یافته و نیروی موئینگی بین قطره و سطح شدیداً کم میشود. بنابراین، قطره آب شکل کروی به خود میگیرد و امکان ایستایی ذرات آب روی سطح را از بین میرود (شکل 3) : شمایی از سطح با پوشش آبگریز: به دلیل بافت زبر نانومتری آب نمیتواند بر روی سطح نفوذ کند :

به طور کلی برای دستیابی به خاصیت آبگریزی در یک سطح، میتوان از رنگها و پوششهای آبگریز استفاده کرد. در استفاده از رنگها و پوششها، شرایط یکسانی برای دستیابی به آبگریزی سطح وجود دارد. ساختار شیمیایی آبگریز و زبری سطح دو فاکتور مهم در استفاده از این پوششها و رنگها هستند، که در زیر به توضیح مختصری پرداخته شده است:

انرژی سطحی پایین (ساختار شیمیایی آبگریز) :

برای دستیابی به آبگریزی سطحی، لازم است که يك سطح آبگریز با کشش سطحي بسیار پایین همراه با میکرو ساختارهاي مناسب ایجاد شود. در این روش با تغییر در مورفولوژی سطوحی با انرژی سطحی پایین و ایجاد زبری مناسب، میتوان سطح آبگریزی ایجاد کرد.

زبری سطح :

ایجاد زاویه تماس بیشتر از 120 درجه بر روی یک سطح صاف فقط با اتکا به ساختار شیمیایی آبگریز آن سطح، بدون هیچ بافتی در ابعاد نانو یا میکرو، تقریباً ناممکن است. بنابراین، زبری سطح عاملی مهم در پوششهای آبگریز است. در این روش پوششهای نازکی از مواد با انرژی سطحی پایین به روشهای مختلف بر روی سطوحی که زبر هستند، ایجاد میشود.

پوششهای آبگریز مبتنی بر فناوری نانو

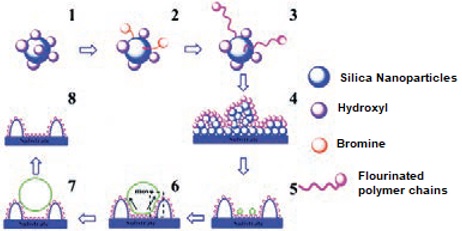

پوششهای آبگریز، پوششهای نازک نانومتری کاملاً شفاف بوده که قابل استفاده بر روی سطوح مختلف، مانند شیشه، چوب، سنگ و غیره هستند و با روشهای متفاوتی بر روی این سطوح پوشش داده میشوند. نانوذرات سیلیکا مرسومترین مادهی مورد استفاده در پوششهای آبگریز است که کاربرد بیشتری نسبت به سایر اکسیدهای فلزی دارد. با قرار گرفتن این نانوذرات در بستر پلیمری مناسب و عاملدار کردن سطح این ذرات، خاصیت آبگریزی مناسبی ایجاد میشود. در شکل 4 فرایند آمادهسازی یک پوشش فوق آبگریز نشان داده شده است. (شکل 4 ) : فرایند آمادهسازی یک پوشش فوق آبگریز، 1. نانو ذرات سیلیکا 2. عاملدار کردن سطح ذرات سیلیکا با (poly(BA-co-EFOA 3. اتصال زنجیرههای پلیمری فلوئوردار به ذرات سیلیکا 4. شکلگیری ساختارهای سلسله مراتبی (Hierarchical) نانو بر روی سطح 5. قطرههای آب قرار گرفته در زبریهای سطح 6. تغییر شکل قطره به دلیل کشش سطحی نامتعادل 7. حرکت قطره آب به سمت بالا و معلق شدت آن در سطح 8. جدا شدن قطره آب از روی سطح [4].

محققان با استفاده از اچ کردن سطح ستونهای میکرو مقیاس سیلیکونی موفق به تولید نانوپوششی شدند که دارای خواص آبگریزی بالایی است. این نانوپوشش میتواند برای متراکم کردن بخارات آب در نیروگاههای حرارتی مورد استفاده قرار گیرد. استفاده از این نانوپوشش، برای کاربرد در محیطهای پربخار بسیار اهمیت دارد. با افزایش قدرت حرکتی ذرات مایع روی سطح میتوان متراکم شدن بخار آب را با کارایی بالا انجام داد. این قابلیت در نیروگاههای حرارتی که در آن گرما موجب بخار شدن آب میشود، برای جمعآوری کاراتر ذرات آب، میتواند مورد استفاده قرار گیرد. این فناوری مانع از هدر رفت آب شده و همچنین مانع از یخ زدن سطح بال هواپیماها میشود. برای ایجاد چنین نانوپوششی محققان این پروژه روی سطح، با استفاده از فوتو لیتوگرافی و اچ کردن یون فعال ستونهای میکرو مقیاس از جنس سیلیکون ایجاد کردند.

محققان کانادایی با استفاده از نانودانههای پلیمری موفق به ساخت نانوپوششی شفاف شدند که آبگریز و روغنگریز است. روشهایی که پیش از این ارائه شده است به شکلی بوده که محصول نهایی قابل استفاده در همه حوزهها نیست که دلیل این امر شفاف نبودن پوشش است. فلوئور دارای خواص مناسب برای استفاده در پوشش نهایی در تمامی حوزهها است اما به دلیل قیمت بالا و خطرات زیست محیطی استفاده از آن با محدودیتهایی روبرو است. اخیرا محققان موفق به ارائه پوشش پلی اورتان فاقد فلوئور شده اند. این ماده ارزان قیمت بوده و به راحتی به سطوح مختلف میچسبد. نتایج یافتههای اخیر نشان میدهد که این پوششهای ارائه شده جدید دارای قیمت مناسب و شفافیت بالا حتی تا ضخامت 10 میکرون هستند. برای تولید این پوشش، محققان از زنجیره پلیمری پلی (دی متیل سیلوکسان) poly(dimethylsiloxane) (PDMS) و یک روغن سیلیکونی زیست سازگار استفاده کرده اند. این پوشش جدید قادر است اثر انگشت، جوهر و رنگ را از خود دور کند. از این پوشش میتوان روی سطح نمایشگر تلفن همراه استفاده کرد.

رنگهای آبگریز مبتنی بر فناوری نانو

اصولا در رنگهای آبگریز از ترکیبات حاوی عناصر سیلیکون، مانند پلی اورگانو سیلیکان، اپوکسی پلی سیلوکسان و پلیمرهای حاوی فلوئورین استفاده میشود. زاویه تماسی که در اثر استفاده از این رنگهای آبگریز ایجاد میشود کمتر از 90 درجه است. استفاده از افزودنیهای سیلان، اورگانوسیلان و فلوروسیلان میتواند این زاویه را به کمی بیشتر از 90 درجه (یعنی داشتن سطح با خاصیت آبگریز) افزایش دهد. شدت آبگریزی پایین و همچنین پایداری کم از معایب این رنگها به شمار میرود. در اینجاست که استفاده از فناوری نانو در رنگهای آبگریز میتواند راه گشا باشد، تا بتوان به رنگ فوق آبگریز و با خواص مطلوب دست یافت. استفاده از افزودنیهای نانومتری به منظور افزایش زبری سطح و در نتیجه افزایش زاویه تماس، دلیل استفاده از نانو ذرات با خاصیت آبگریز (مانند نانو ذرات سیلیکا) در رنگ است. عموماً در رنگهای فوق آبگریز نانویی از نانوکامپوزیتهای آلی-معدنی استفاده میشود. به عنوان مثال در نمونهای از رنگهای آبگریز مبتنی بر فناوری نانو از نانوکامپوزیتهای آلی- معدنی (نانوکامپوزیت آکریلیک- سیلیکا) استفاده شده است، اندازه ذرات سیلیکا استفاده شده حدود 15 تا 30 نانومتر و اندازه نانوکامپوزیت تشکیل شده زیر 200 نانومتر است .

همچنین تیمی از محققان بین المللی، نوعی رنگ فوقالعاده آبگریز تولید کردهاند که در برابر آب و روغن غیرقابل نفوذ است و دارای خاصیت خود تمیز شوندگی است. این رنگ جدید را میتوان بر روی لباس، کاغذ، شیشه و فولاد استفاده کرد که در ترکیب با مواد چسبنده، خواص خود تمیز شوندگی خود را حتی پس از پاک شدن، خراشیده شدن با چاقو یا سائیده شدن با سمباده حفظ میکند. رنگ جدید که از نانوذرات پوشش یافته دی اکسید تیتانیوم ساخته شده است، میتواند سطح مقاومتری را تولید کند که در برابر سائیدگی و خراشهای روزمره مقاوم هستند و از این رو میتوان از آنها برای طیف گستردهای از کاربردها مانند پوشاک و خودرو بهره برد .

تخمین هزینهها و بازار فناوری مورد بحث

در میان بازار پوششها، نانو پوششها فرصتهای جدیدی را در بازارهای جهانی ایجاد کردهاند. خواصی مانند مقاومت در برابر خوردگی، مقاومت در برابر UV، خاصیت ضد احتراقی، حفظ براقیت سطوح و بهبود خواص شیمیایی و مکانیکی از جمله ویژگیهای این پوششها است. بازار پوششهای خود تمیز شونده آبگریز در مهر و مومهای اخیر به علت کاربرد در شیشههای خودرو، تجهیزات بهداشتی، لوازم الکترونیکی، تجهیزات پزشکی، صنعت کفش، منسوجات و حمل و نقل هوایی گسترش زیادی پیدا کرده است. در سال 2013 ، محصولات خود تمیز شونده و آسان تمیز شونده بزرگترین سهم را در بازار جهانی نانو پوششها دارا بودند و انتظار میرود که این روند تا سال 2019 ادامه یابد. طبق گزارشهای مؤسسه تحقیقاتی NanoMarket ، بازار پوششهای خود تمیز شونده در سال 2018 به 4/1 میلیارد دلار خواهد رسید.

در ادامه چند نمونه از روشهای رسوبدهی مواد بر روی سطوح ذکر میشود:

رسوبدهی شیمیایی و فیزیکی بخار از مهمترین روشهای رسوبدهی فاز گاز هستند:

رسوبدهی شیمیایی بخار:

رسوبدهی شیمیایی بخار یک فرآیند شیمیایی است که براي رسوب فیلمهای نازك از مواد گوناگون مورد استفاده قرار میگیرد. در فرآیند اولیه CVD یک لایه از ماده در معرض یک یا چند ماده تبخیر شده قرار میگیرد و طی آن مواد با لایه مذکور واکنش داده و تجزیه میشود و محصول رسوبی مورد نظر را به وجود میآورند. البته در این فرآیند محصولات جانبی نیز به وجود میآیند که به وسیله گاز خارج میشوند.

رسوبدهی فیزیکی بخار:

PVD روشی است که در آن از عوامل فیزیکی براي رسوب فیلمهای نازك مواد گوناگون بر روي سطوح مختلف (نظیر ویفرهای نیمههادی) استفاده میشود. این روش براي ساخت قطعاتی که شامل اجزاء نیمههادی هستند کاربرد دارد. PVD روشهای مختلفی دارد که عبارتاند از: کاتدپرانی (اسپاترینگ)، سوزش اکسیژن با سرعت بالا، رسوبدهی لیزر پالسی و رسوب تبخیري.

رسوب تبخیري:

در این روش با استفاده از گرما ذوب شده و فشار بخار آن به سطح مناسبی میرسد. این فرآیند در خلأ انجام میشود تا بخار حاصل شده با مولکولهای گاز موجود محفظه واکنش ندهد و در فیلم ایجاد شده ناخالصی مشاهده نگردد. مواد اولیه بعد از تبخیر روي سطح سرد رسوب کرده و فیلم نازکی را به وجود میآورند. در این فرایند فقط موادي که فشار بخار بالا دارند بدون آلودگی در فیلم حاصله رسوب میکنند.

روش کاتدپرانی (اسپاترینگ):

کاتدپرانی یک روش فیزیکی است که در آن اتمهای یک هدف جامد با استفاده از بمباران یونهای پر انرژي بهصورت گاز درآمده، به بیرون پرتاب میشوند. به دلیل برخورد یونها به ماده، این فرآیند میتواند به بازی بیلیارد تشبیه شود که یون اولیه به خوشه بزرگی از اتمهای فشرده به هم (توپهای بیلیارد) برخورد میکند. اولین برخورد باعث هل دادن اتمها به داخل خوشه اتمی میگردد و برخوردهاي متعاقب باعث میشود که اتمهای سطح از یکدیگر دور شوند. به نسبت تعداد اتمهای دور شده از سطح به یون اولیه بازده کاتدپرانی گفته میشود که مقدار آن در فرآیند اسپاترینگ مهم است. عوامل دیگر که بر بازده اسپاترینگ تأثیر میگذارند، عبارتاند از انرژي یون اولیه، جرم یون و اتمهای هدف و انرژي اولیه اتمها در نمونه.

رسوبدهی لیزر پالسی:

رسوبدهی لیزر پالسی نیز یک روش رسوبدهی فیلم نازك است که در آن از باریکه لیزر براي تبخیر مواد و رسوب دوباره آنها بهصورت فیلمهای نازك استفاده میشود. غالباً خلأ بالایی در این فرایند لازم است، پالسهای لیزر متمرکز شده بطور مستقیم مواد را از حالت جامد به پلاسما تبدیل میکنند. پلاسماي حاصله با انبساط حرارتی از سطح دور میشوند که این عمل باعث سرد شدن پلاسما و تبدیل شدن آن به گاز میگردد. خلأ بالا باعث میگردد تا وقتی که ماده به سطح نرسیده است حالت گازی خود را حفظ کند و با رسیدن به سطح سرد فیلم نازکی را تشکیل دهد.

اهداف آینده :

همانگونه که ذکر شد یکی از کاربردهای پوششهای آبگریز، پوشش دهی فلزات برای جلوگیری از خوردگی و خود تمییز شوندگی است. لذا شرکت شیرآلات گلپایگان G.L.P در پژوهش های آینده خود قصد بر آن دارد تا با مطالعاتی بر روی چگونگی قرار دادن پوشش های آب گریز روی سطح شیرآلات بتواند از آنها در برابر خوردگی محافظت کرده و همچنین سطح آنها را همیشه تمییز و براق نگه دارد.

مراجع :

www.teachengineering.org

www.aquashieldpro.com

www.zycosil.com Durability of Cement based Building Materials

Ivan P. Parkin and Robert G. Palgrave, Self-cleaning coatings, Journal of Materials

T Mizutani, K Arai, M Miyamoto, Y Kimura, Application of silica-containing Nano-composite emulsion to wall paint: A new environmentally safe paint of high performance, 2006, 55(3)

Yao Lu, New paint makes tough self-cleaning surfaces, science daily, 2015